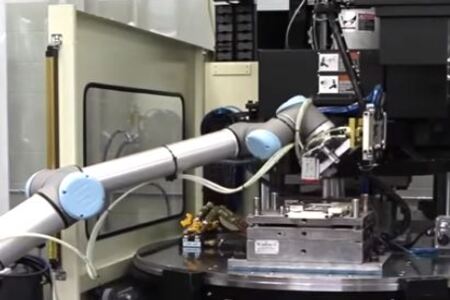

Universal Robots ha mostrado una nueva interfaz que agiliza la combinación de los robots a los procesos de inyección. La industria del plástico dispone de programas automatizables en torno a las máquinas de moldeo por inyección, favoreciendo la realización de oportunidades en la combinación de robots colaborativos con el fin de perfeccionar los procesos productivos.

La interfaz realizado por UR (IMMI) es compatible con los sistemas de comunicación Euromap 67 y SPI AN-146 que utilizan las inyectoras, ampliando de esta forma el abanico de oportunidades de que colaboren ambos sistemas. Los cobots permiten realizar tareas complejas y repetitivas, por lo que son particularmente señalados para alimentar las máquinas, poner los insertos y extraer los objetos de los moldes. Programar y gestionar los tiempos de ciclo es más sencillo mediante IMMI.

Diez min son los precisos para poner el hardware en un robot e- Series.

227 millones de euros son los que ha generado en el 2020 el sector de la robótica en la industria del plástico y según los estudios que ofrece Universal Robots, en 2025 ascenderá a los 1.362 millones.

En estos momentos el 15% de los robots colaborativos situados en el mundo robotizan tareas vinculadas con los moldes de inyección de plásticos, según publica BIS Research. Hay que recordar que los robots colaborativos trabajan en entornos rodeados de humanos, aportando seguridad, mayor productividad y calidad en los procesos.